在GMP药品生产过程中除工艺的影响外,生产过程中的污染和交叉污染也是导致生产失败的主要原因,因此在生产过程中需要通过各种控制措施来最大限度的降低污染和交叉污染。

本文将从厂房、人员、物料、设备方面阐述如何最大限度的降低药品生产过程中的污染和交叉污染。

██ 厂房

洁净的生产环境是药品生产的首要条件。《药品生产质量管理规范》要求应当根据药品品种、生产操作要求及外部环境状况等配置空调净化系统,使生产区具备有效通风,并有温度、湿度控制和空气净化过滤,保证药品的生产环境符合要求。

生产厂房表面应不透水,光滑平整、无裂缝、接口严密、无颗粒物脱落,并能耐受清洗和消毒。空调净化系统提供的洁净区水平风速应≥0.54 m/s、垂直风速应≥0.36 m/s;为了维持洁净室的洁净度免受邻室的污染或者污染邻室,不同等级洁净室之间的静压差应大于5pa,洁净区与室外的静压差应大于10pa ,严防倒流产生的环境污染。

生产厂房还应根据使用状况进行清洁,一般分为每日操作后清洁和定期清洁,清洁时主要使用纯化水及清洁消毒剂对地面、墙面、天花板进行清洁,以保持生产车间环境免受微生物污染。

██ 人员

在洁净环境中,人是最大的污染源,是决定颗粒污染物产生的重要因素。因此进入药厂车间净化区前,必须遵循程序穿戴清洁无尘符合相应清洁等级的衣服和佩戴口罩手套,不得化妆和佩戴首饰,要反复对洁净室工作人员进行培训,提高洁净室工作人员的防污染意识。

人员在洁净区活动工作时应遵循车间人流走向要求不得随意走动,造成交叉污染情况。在活动工作时尽量减小动作幅度、不得在洁净区内快跑避免粒子增加引起污染风险。此外人员未按照相关SOP进行工作也会增加污染及交叉污染的风险,需要通过不断培训增强人员防污染意识,降低生产过程产品污染风险。

██ 物料

原辅料可能将大量的微生物带入到药物制剂中。因此,选用符合标准的原辅料,将有利于控制药品和环境的污染水平。

物料进入洁净区时应采取使用物流通道对物料进行拆包装,使用75%乙醇或70%异丙醇对物料内包装进行清洁消毒并完成净化后进入洁净区,防止物料包装表面的微生物对洁净区的污染。

██ 设备

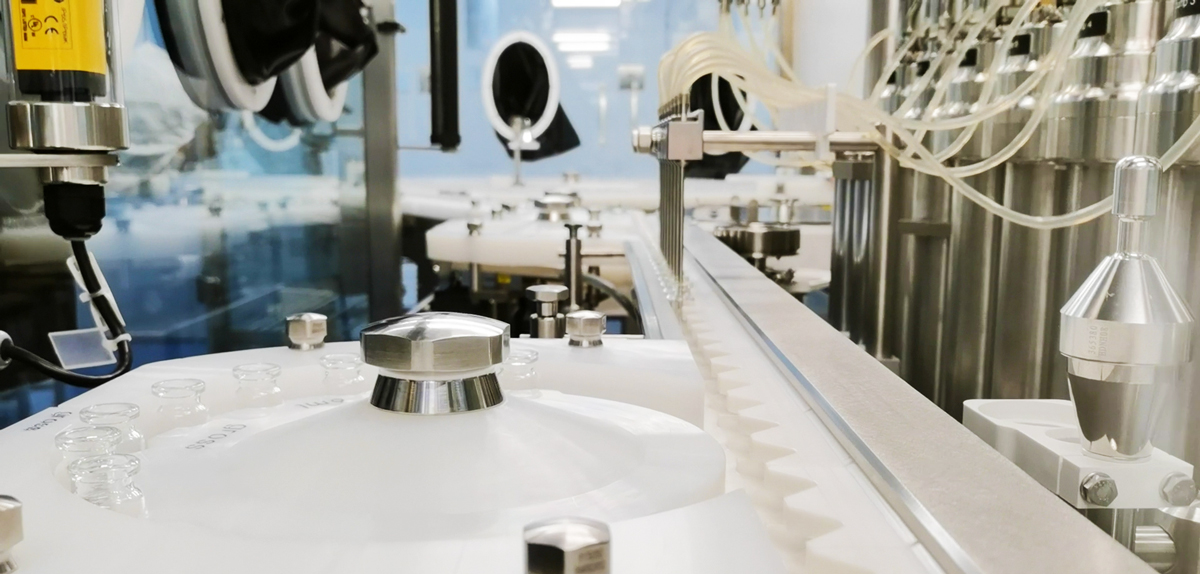

生产洁净区的设备主要风险为共线生产时上个产品残留对下个产品造成的交叉污染。为避免共线设备发生交叉污染,需对共线生产的厂房、相关产品进行风险评估,通过风险评估找出关键风险点后再通过相应措施降低交叉污染的发生。

设备每次使用后还应根据相关规程进行清洁,清洁主要包括设备外表面及设备直接接触产品的部分,对于较难清洁的设备还应进行清洁确认或清洁验证,从而降低交叉污染风险。

██ 总结

以上在药品生产过程中用于防止污染和交叉污染的控制措施,还需不断发现风险因素、总结经验、时刻保持防范意识,力争最大限度降低污染和交叉污染发生,确保药品生产的顺利进行与成功。